透光华盖的网格节点设计

发布时间:2020-07-22 17:01:27作者:景秀浏览量:3594

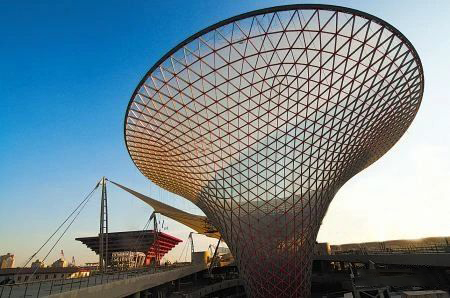

ETFE天幕canopy,在为公共空间遮风挡雨的同时,又能保证明亮的采光。天幕结构完全暴露在建筑空间中,结构形式、拓扑关系,及至节点细部都会影响建筑效果,这种情况下,结构与建筑、幕墙的一体化设计非常重要。

网格节点的设计难点

自由曲面形态的天幕,多个杆件汇交的网格节点的设计难点,在于兼顾结构力学性能、施工便利性和建筑美观三个方面。曲面网格节点的多杆汇交处,数量众多的钢板几乎不可能完全对齐,错边咬边问题常见,这对结构、施工和建筑外观都有不利的影响。常见的三角形网格,虽然结构刚度更大,同时能保证幕墙玻璃为平板、减小了幕墙工艺的难度。但三角形网格节点的构件数量更多,理论上不存在绝对的无扭转节点(Torsion-FreeNodes),这使得节点设计和施工难度更大。

四边形网格的建筑效果更简洁通透,但解决网格四点共面、泥河复杂曲面显然更加困难。即使是无扭转节点,节点处构件咬边错边也难以避免。

由于曲面网格的杆件实际上有宽度和高度而非单线、杆件角度不同、以及结构杆件层和玻璃面板层等构造层都有一定厚度,则问题变得更加复杂。

在复杂曲面网格中,节点设计需协调解决曲面平滑(幕墙表皮、结构上下表面3个表面)、构件尺寸均一、焊接难度等多个问题,往往很难同时兼顾。

铸钢节点

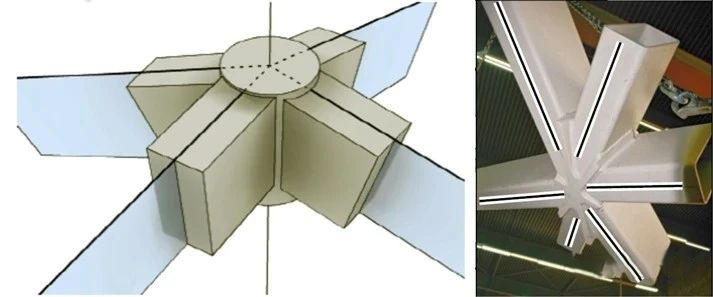

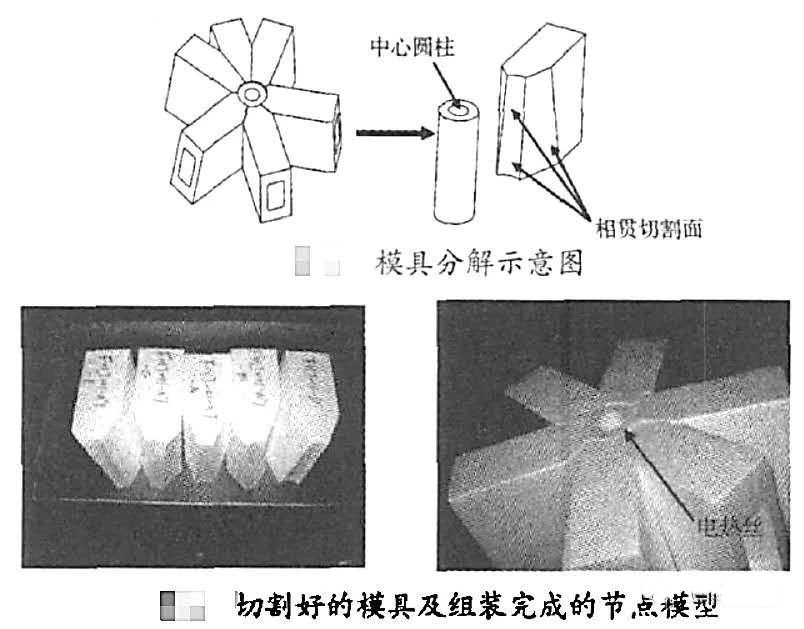

常见三角形网格,每个节点有5~8个杆件连接。杆件为方钢管。在空间关系最复杂、受力最大的位置采用铸钢节点。铸钢节点的关键在于如何低成本、快速地知错不同的铸模。将各不相同的铸钢节点按一定的截面规格拆解成标准模块,采用“组合成模工艺”(似活字印类刷)、熔模精铸工艺(高密度泡沫),利用机器人数控切割和定位,提高了铸钢节点的精度。

铸钢节点

杆件与节点牛腿拼接精确,焊缝外观不明显

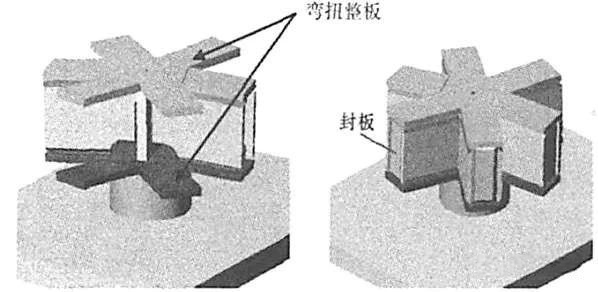

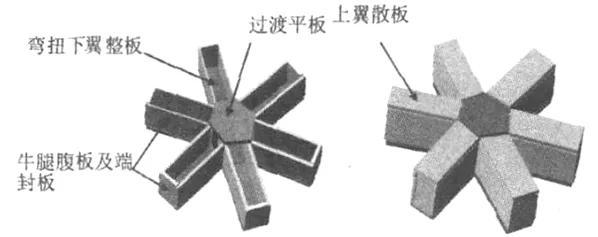

弯扭牛腿节点

除了铸钢节点以外,还可采用牛腿焊接节点。弯扭牛腿节点的翼缘板为整片裁切,再把翼缘(盖板)配合杆件角度精加工弯扭,保证与杆件焊接节点的顺滑过渡。

弯扭牛腿焊接节点,翼缘整体裁切

将翼缘板弯扭与每个杆件方向对齐

普通牛腿节点,受力大的腹板贯通

牛腿节点与铸钢节点的节点外观都比较平整,其施工的难点在于如何精确地拼接牛腿和杆件。阳光谷每个节点的径向误差控制在2mm以内,角度误差控制在0.1度以内。

牛腿焊接节点

铸钢和焊接牛腿避免了节点区现场焊接的问题,但杆件分段较多,牛腿与杆件拼接精度高。

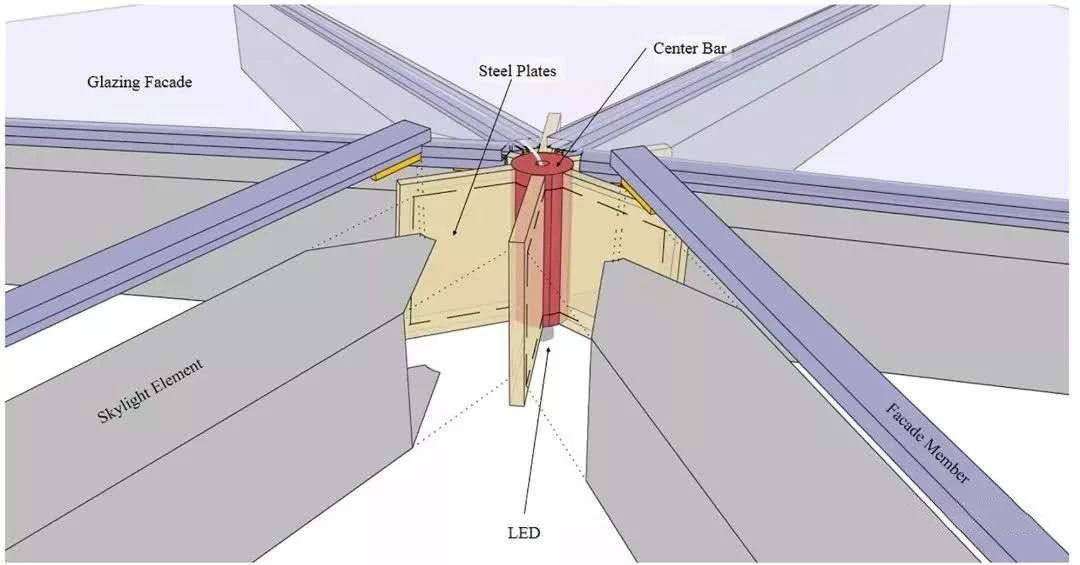

辐射状插板

另一种插板节点,辐射状插板是整段杆件与节点板焊接。

伞状穹顶结构充分发挥了网课的形抗优势,营造出建筑师非常期待的精致轻盈效果。

节点中心为实心圆棒,6块插板把节点分成6个扇形角,杆件端头切成尖角与插板相贯焊接。

天幕节点连接设计

树干6插板节点:竖向插板较长

在底部近人的树干部分,节点插板简化为4块,杆件节点焊缝打磨更加平整、美观。

树干4插板节点

幕墙和灯线槽在结构背后,仅灯点外露

天幕顶部的节点也采用6插板节点,灯光和机电线槽布置在结构上表面。

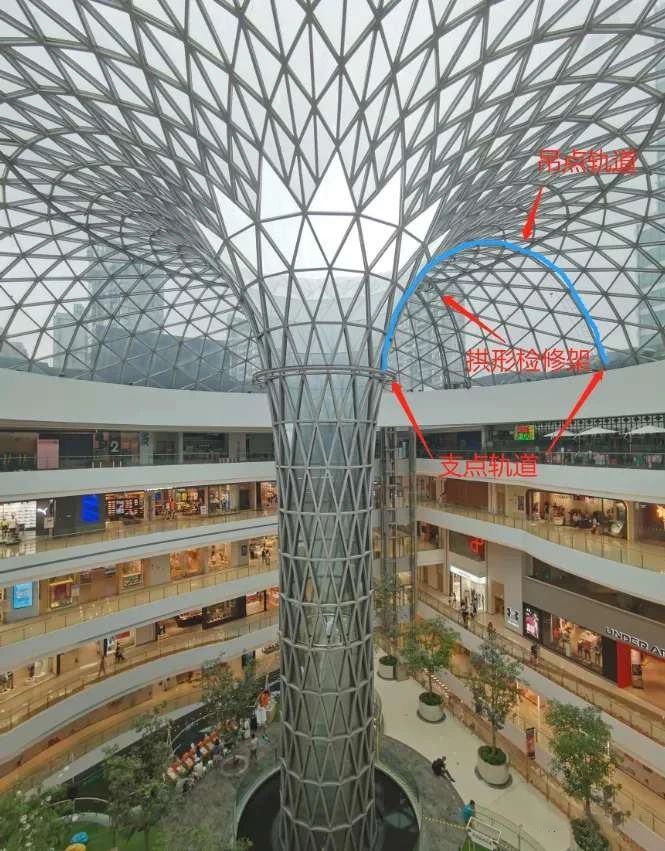

结合天幕形态设置检修架、爬梯、吊点

插板节点的焊缝为现场施焊,现场焊接量大、控制质量难度更大。由于整体稳定控制设计的网壳结构,构件应力水平较小的情况,因此一般情况插板节点也能满足受力要求。

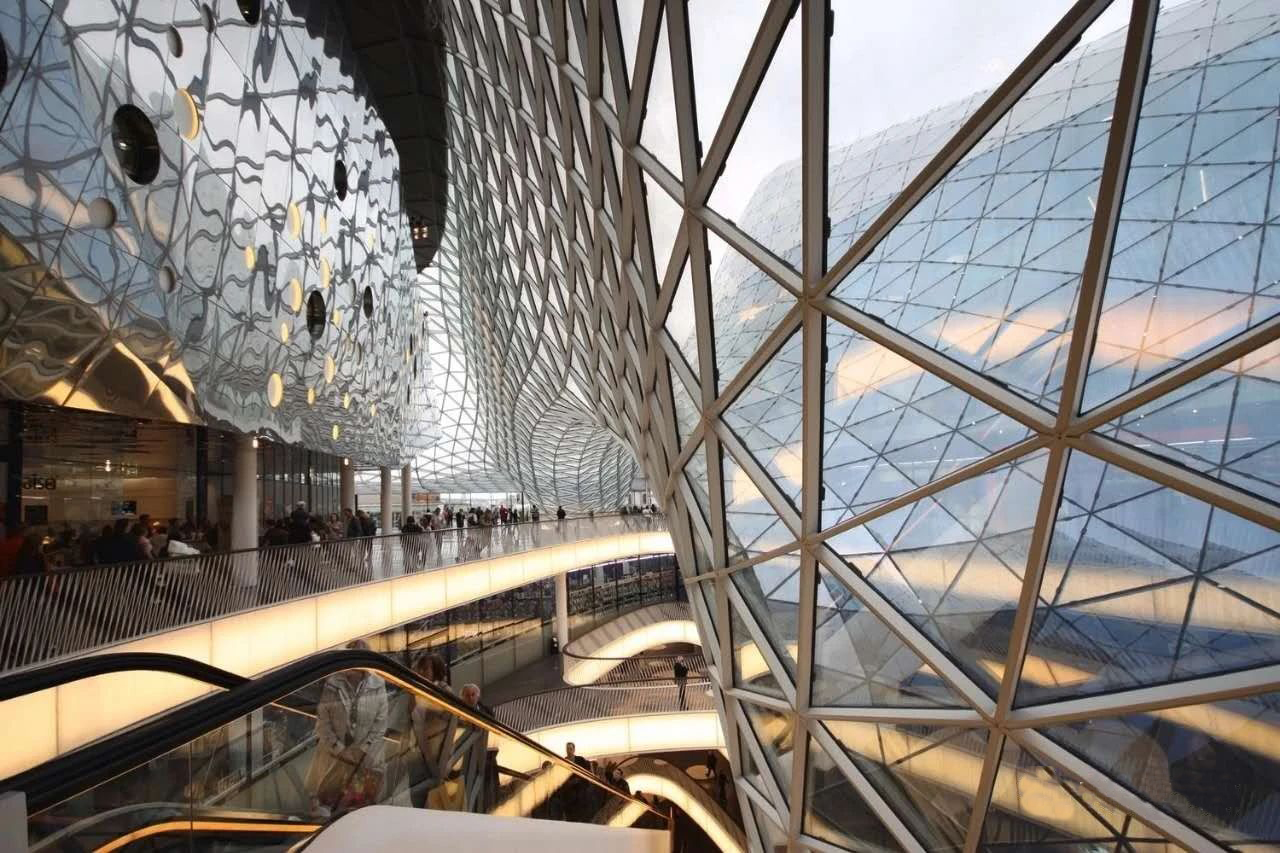

中心圆筒节点

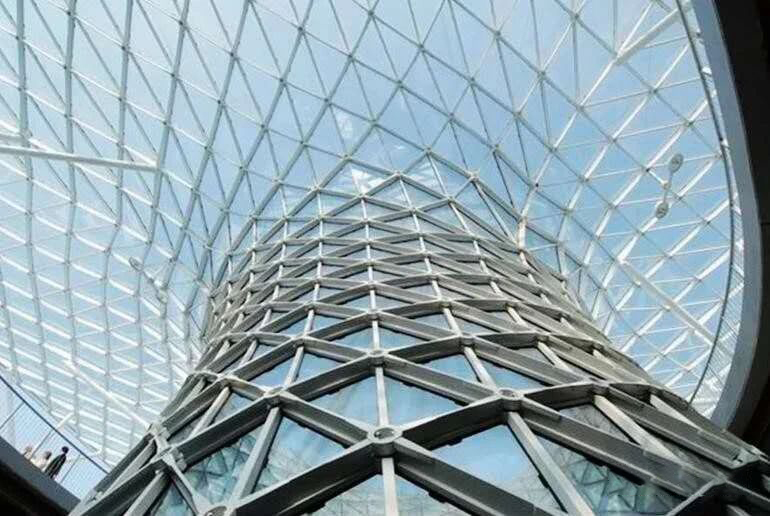

中心圆筒节点,适用于大跨度的复杂曲面结构。建筑效果上又要求结构形式简洁、通透、构件尺寸尽可能纤细。

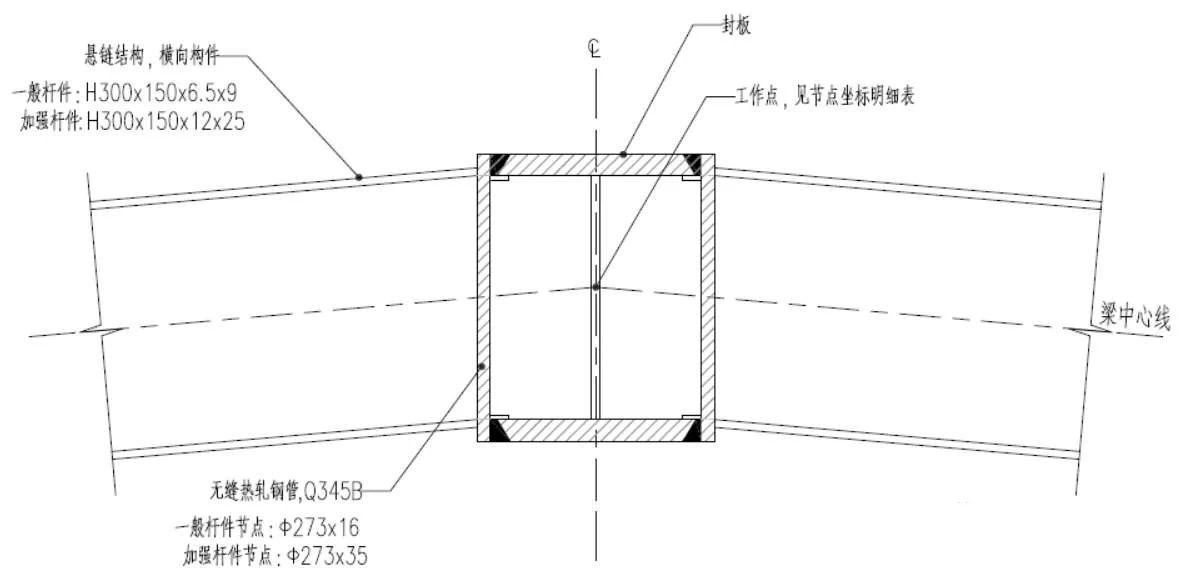

悬链形式的构件截面宽度仅150mm、高度300mm(选用H300×150×6.5×9)其结构效率非常高。

四边形网格的圆筒节点

由于悬链为四边形网格,节点汇交的杆件数量少,设计上采用中心圆筒节点。以直径273mm的空心圆钢管,与网格杆件相贯,避免了杆件之间的焊缝重叠。以较厚的圆筒封板传递钢梁翼缘的力。

结构节点设计图

由于悬链整体为水平风荷载作用下的稳定性控制设计,构件的应力较小,焊缝的应力变幅也比较小。在不影响建筑外观的情况下,考虑腹板高强螺栓、翼缘焊接的节点方式,以便减少现场焊接量、方便施工安装调节。

盘式装配节点

钢结构焊接设计时焊缝可以做到与构建等强,而铝合金焊接会大幅降低材料的强度与延性,因此在铝合金的连接中多用机械连接。

铝合金网壳常用节点形式有板式节点、钢芯螺栓节点及铸铝节点,其中节点盘板式节点应用最广泛。节点盘板式节点,是采用螺栓将上下弧形圆盘盖板和杆件上下翼缘连接。

铝合金圆盘连接节点

这种连接方法注定节点无法与构件等强,且节点抗剪性能弱。因此,不适合用以受弯为主的梁氏结构,及拉应力为主对节点需求要求较高的张力结构。球壳结构以压应力为主,构件设计均为稳定控制,对节点需求低,因此工程中应用较多。

铝合金圆盘连接节点

特别适用于此类通过Y形外伸斜柱整体支承超大、大跨的单层网格结构。

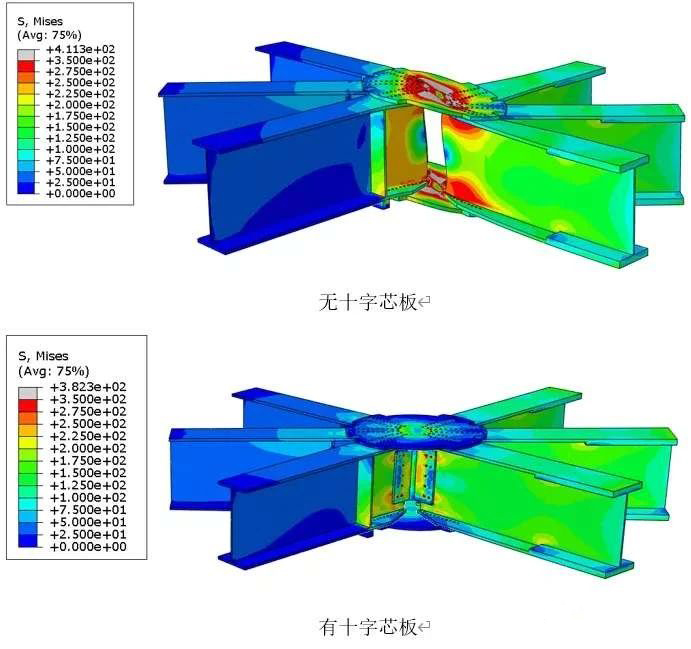

为降低结构防腐维护需求和减轻自重,“云廊”采用铝合金为主、部分区域钢铝混合的结构选材。基于工程实际需求,结构设计改进了已有的铝合金盘式节点,增强了节点抗剪和抗弯性能,并通过试验和有限元分析进行验证。

普通盘式节点和改进后的盘式节点对比

此外,充分考虑现场施工可操作性,设计了钢铝混合连接节点,并通过有限元分析研究其受力性能。

中心筒式装配节点

中心筒式装配节点。杆件端面通过螺栓与节点圆筒连接。栓接节点克服了全焊接节点焊接工作量大、焊接变形难控制、咬边错边的问题。

但因为螺栓布置在杆件端面,并不能完全传递杆件翼缘的力,节点刚度特征为半刚性,对网壳的刚度和稳定有一定的削弱。

6根方管与中心圆筒栓接装配节点

相贯焊接

如果网格有明确的主要传力方向,可以让主受力杆件贯通,其它次要杆件与主杆件相贯连接,即相贯焊接接节点。

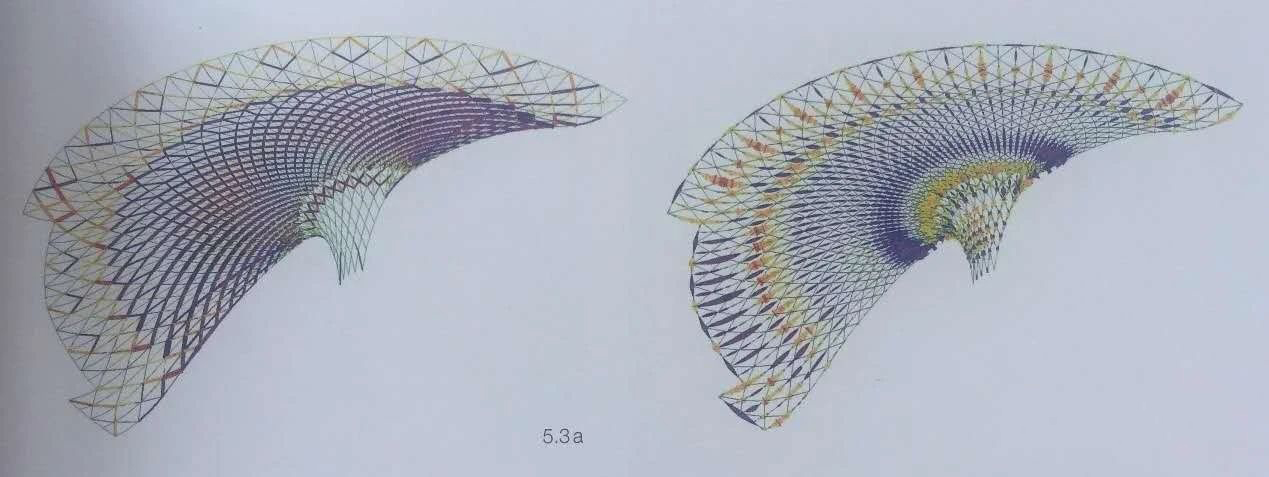

菱形网格编织向上生长并逐步扩大,到顶部3/4处,在菱形网格中增加一根对角杆件,形成三角形网格。

屋盖径向杆件主要承担弯矩,所以采用了抗弯效率更高矩形钢管。而菱形的网格杆件主要承担轴力,所以采用圆钢管。

这样方管与圆管巧妙地搭配,区分出主次层级关系,次级的圆管与贯通的方管焊接。此外,还简化了圆管与方管之间的衔接节点,以及方管与上部屋面檩条的连接节点。

圆管、方管以及屋面檩条的节点

编织节点

如果网格结构杆件比较大,难以采用以上汇交节点,以错层编织的方式保持构件连续也是一种方法。

“铁树”呈椭圆形,同样采用了富有韵律感的菱形网格。结构构件较大,汇交节点不能做到等强连接,并且很难实现精致的外观。编织的做法是使内外两层圆管错开而互不相交。

钢管顺时针采用和逆时针结合排布。在网格的中部设置4道环形构件,环形构件采用方管,方管正好位于内外两层圆管的中间。三层构件均不共面,这样的设计对节点的处理更有利。

下一篇: 膜结构车棚